微通道换热器以其高效的换热性能、紧凑的结构及成本上的优势,正逐步应用于商业、家用制冷空调行业,与其相关的研究受到行业的越来越多关注,成为相关领域的一个研究热点。分析了微通道换热器优势及其应用于制冷空调行业所产生的效益;指出了当前微通道换热器应用于制冷空调行业存在的问题,包括可靠性和换热性能;介绍了在提高微通道换热器性能上所采取的措施及其发展趋势。

对于制冷空调行业而言,如何提供一个稳定可靠,高能效的产品是该领域一直以来的一大命题[1]。单纯依靠提高系统中的零部件性能(如使用高效压缩机,高效风机)或增加换热器的面积以提高产品的能效比,势必增加了设备的成本,造成大量不可再生资源的浪费,同时也增加了消费者购买的成本。

近年来,随着铜价的一路攀升,空调系统铜材的替代问题引起了行业领域的普遍关注,并积极寻求铜材的替代技术。铝作为铜材的替代品之一,其价格相对稳定、低廉,采用微通道换热器,可明显地降低空调的制造成本,提高产品的市场竞争力。微通道换热器已广泛应用于汽车空调行业,随着加工工艺,技术及新型铝材的开发,正逐步应用于家用和商用空调行业。

所谓微通道换热器,其较为通行、直观的定义为水力直径小于1mm的换热器。

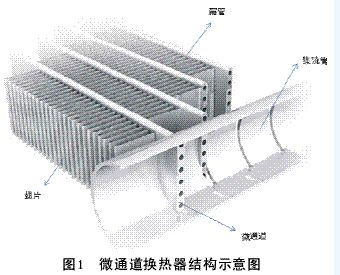

微通道换热器结构如图1所示,主要有三部分组成,即内部具有多个平行孔的扁管,集流管(又称头管),以及翅片组成。微通道换热器的加工绝大部分是在钎焊炉完成。

1·微通道换热器应用于制冷空调行业的优势

与铜管铝翅片换热器相比,微通道换热器应用于制冷空调行业存在着明显的优势,主要表现在以下几方面:

1)高效紧凑

由于微通道换热器采用多孔扁,及翅片与管子之间采用焊接的方式。与铜管铝翅片换热器相比,

(1)翅片与扁管间采用钎焊技术,消除由换热管到翅片间的接触热阻,提高了导热性能;(2)铜管铝翅片换热器,通常有圆柱绕流现象发生其换热性能会受到一定的制约,而微通道换热器由于应用了扁管,其产生的热边界层有益于强化空气侧的传热[1];此外,其空气侧的气流组织更好,减小了迎风阻力和由此而产生的噪声,可有效地减低风扇的功率;(3)微通道换热器中多孔扁管的使用,使得制冷剂被分成若干个平行通道,其换热系数h=Nu×k/d(Nu,努谢尔特系数;k,导热系数;d,水力直径)由于水力直径明显的减小,换热系数得到了明显的提高;此外,制冷剂被分布到若干个通道中,其质量流量和速度只是适当的增加了,不会带来过多的内部压力损失。基于此,微通道换热器的换热性能相对于铜管铝翅片换热器有着显著的提高。

表1为一相同功率、相同能效,冷媒为R22的微通道换热器空调器与铜管铝翅片空调器的比较。由表1可见,使用微通道换热器可节省约40%的空间,重量减轻了约36.7%,系统的制冷剂充注量为铜管铝翅片机组的48.3%;达到相同的换热效果所需的风量较小,可使用较小叶轮直径的风扇,进一步节省安装空间。

2)节材降成

表2为某型号的微通道换热器空调与铜管铝翅片空调经济性分析由表可见,微通道换热器的使用,相对于铜管铝翅片换热器而言,不仅体现在部件自身层面,即材料,仓储及运输上具有明显的优势;在系统层面也有着显著优势,出压缩机成本有所增加外,其制冷剂的充注量更小,可选用较小叶轮直径的风扇,在机组外壳,仓储和运输上的综合成本明显缩减,其综合成本优势明显。

3)良好的抗腐蚀性

制冷系统的设备会安装在各种不同的环境中,包括具有腐蚀性的区域,如海边,潜艇等,会导致设备由于不正确的保护过早地失效。其中最常见的为两种不同材料间的电偶腐蚀,在铜管铝翅片换热器在铜铝接触处经常出现该现象,使得换热器性能降低,翅片腐蚀、脱落。为缓解/降低电偶腐蚀,通常采用在铝翅片上喷涂一些材料来隔绝翅片和铜管,或翅片和铜管上镀一层环氧树脂,或采用铜翅片。而微通道换热器中集流管,扁管及翅片采用几种不同铝合金及配合一定的涂层,材料的属性相似,极大地降低了电偶腐蚀的速率。此外,涂层(又称为牺牲层)使用,使得铝管和翅片只有牺牲层在电偶腐蚀完全腐蚀后,才会有辐射发生,进一步强化了换热器的抗腐蚀性能。

图2为微通道换热器与铜管铝翅片换热器的循环腐蚀试验的比较,左图为微通道换热器在7,000小时后的循环腐蚀试验的结果,右图为铜管铝翅片换热器1,000小时后的循环腐蚀试验结果,由图3可以明显地看出,微通道换热器的抗电偶腐蚀性能优于铜管铝翅片换热器。

4)可持续发展

相对于铜管铝翅片换热器,微通道换热器绝大部分为铝材,在回收时无需进行铜铝分离处理,提高了材料的循环利用效率,降低了回收的成本。在换热器加工过程中,可更多地采用自动控制,也不会产生铅、铬、汞,镉等重金属离子,对环境保护更为有利。此外,系统制冷剂的充注量的减少,意味着更少的制冷剂泄露量,并由此带来的环境污染。

2·制冷空调行业应用中存在的困难

微通道换热器应用于家用和商用空调系统处于初期阶段,其换热器的形式及尺寸与汽车行业存在很大的区别,涉及产业链中的方方面面,如何解决生产过程中的工艺问题、成本问题、可靠性问题等,制约其进一步的发展。在技术上的障碍在于制造过程与成本之间如何更好的协调以适应更广泛系列的产品的低量生产,及缺乏实用的蒸发器设计。

随着我国在钎焊领域的投入,如大型的钎焊设备的投入。其在商业推广上的障碍正逐渐减小。而技术上的障碍则是制约其进一步在家用和商用空调系统上推广的关键因素,主要表现在如下几方面:

微通道换热器在制冷与空调行业中作为冷凝器使用已取得一些进展,如JCI公司的Tempo单冷系列机组,Carrier的30XA系列机组等。然而作为蒸发器或热泵使用,目前尚未取得突破性的进展,存在如下几个关键问题有待解决。

1)制冷剂分配

微通道换热器作为蒸发器使用时,制冷剂在各换热管中的分配很不均匀,“干蒸”与“供液过多”现象在换热器各换热管间非常普遍[4~6]。而制冷剂分配的不均匀性对系统的性能影响很大,Sa[4]和Vist[6]实验研究发现,制冷剂在换热管中的不均匀分布对R22机组性能的削弱可至50%左右,对R134a的性能影响程度为29%~39%。研究发现[4~7]影响微通道换热器的因素较多,除自身结构参数,如节流管直径、位置方向,隔板位置,换热扁管的结构,制冷剂入口位置等,制冷剂入口状态,重力以及空气侧气流组织都会影响到换热器中制冷剂分配的均匀性。由此,如何设计出制冷剂分配较为均匀,受外在因素影响较小且较为经济的微通道蒸发器,是目前亟待解决的问题之一。

2)凝结水

微通道换热器采用平行流动的扁管代替了铜管铝翅片换热器的圆管,增大了凝结水与换热器间的接触角和接触面,凝结水在排除的过程中,粘性力与重力相当,排水的速度直到脱落之前几乎保持同一速度,使得换热器表面的凝结水不易排除.而在铜管翅片换热器中,粘性力作用小于重力,凝结水在脱落过程中处于不断加速的状态,其排除速度远快于微通道换热器[9~11]。实验研究发现[11],对于同样垂直放置的铜管翅片换热器和微通道换热器,铜管翅片换热器80%的凝结水可在1s时间内排除,而微通道换热器则需要近10s的时间。此外,微通道经过钎焊后,在其铝管和翅片上残留一定的钎剂,形成凹凸不平粗糙的表面,一方面为换热器壁面湿空气凝结时提供了凝结核心,另一方面也增加了凝结水排除的难度。堆积在换热器表面的凝结水形成了很大的传热热阻,制约着换热器性传热性能的发挥。

3)结霜

结霜问题是微通道换热器应用于蒸发器或热泵面临的一大难题。表3为一能力相同的微通道蒸发器与铜管铝翅片管换热器结霜周期和除霜时间的比较。微通道换热器较铜管铝翅片换热器更容易结霜,首次除霜的速度为铜管铝翅片换热器的1.25倍;而随后的除霜周期相对更短,约为铜管铝翅片换热器的1.78倍,且其除霜所需的时间相对较长。

试验研究[12]还表明,正是由于微通道换热器排水不畅及表面相对粗糙,表面残留的膜状或珠状水滴形成了结霜所需的核心,使得微通道换热器更易结霜。微通道换热器在结霜除霜周期的平均能力较铜管铝翅片换热器低了22%左右,EER低了13%。如何遏制微通道换热器的快速结霜,降低其除霜的频率和除霜时间,是提高其性能和广泛应用于热泵和蒸发器所需解决的一大难题。4)空气侧气流组织换热器顶部安装抽风式风扇是制冷系统中一种典型的方式,外部气流在风扇的作用下换热器。这种布置会造成沿换热器底部到顶部通过的风量的不均匀性。而这种气流分布的不均匀削弱了换热器的性能[8,13,14],降低换热器迎面风速,增加风机的功耗,如图4所示。对于铜管铝翅片换热器,当其顶部风量与平均风量偏差达到50%时,对换热器的性能会造成6%~7%的衰减[13,14]。微通道换热器其空气侧阻力相对较低,以至于大部分的空气直接从距离风机较近的上部空间流过,空气侧气流分布的不均匀性更为明显,由此造成微通道换热器性能上的衰减更为显著。

3·微通道换热器的发展趋势

由于微通道换热器在性能及成本上的优势,将逐步广泛应用于冷凝器,水盘管,蒸发器以及热泵等制冷空调系统中。如何设计出传热性能更为高效,可靠性更高且更为经济的微通道换热器是其发展的方向。

3.1传热性能

高效换热性能和紧凑结构一直以来都是换热器追求的目标,微通道换热器也不例外。从第一代微通道换热器使用较宽,孔径较大的扁管到目前广泛使用的较窄,孔径较小的扁管,其目的就是为了强化传热,使得换热器更为紧凑。再考虑换热器制造成本的同时,可根据换热器组成部件进行参数化研究,得到高效经济的换热器:

1)翅片的优化:研究翅片形式及其参数如开窗角度,片间距[9,10]等,与流量,压降,空气侧气流组织及风机功耗间的关系;

2)换热器的布置:集流管的方向,水平、垂直或是倾斜;换热器的布置,如采用倾斜的方式布置换热器[15,16],改善凝结水的排除,研究不同布置方式与换热器性能及冷凝水排除效率之间的关系;

3)扁管:扁管的宽度及其内部开孔的形式和数目,对换热性能和制冷剂充注量影响较大。相同规格的扁管,扁管孔径较小的微通道换热器其换热系数较大且制冷剂充注量较小,但其制冷剂侧的压降会随着孔径的减小而增加[6],针对不同的需求,对扁管的结构进行最优化设计;

4)回路设置:微通道换热器的换热性能随着流程数的增加而增加,但当流程达到一定程度时,换热性能不再提高;于此同时,压降会随着流程数的增加而迅速增加;

5)集流管的设计:特殊结构集流管的设计使得微通道换热器做蒸发器时,制冷剂分配较为均匀,改善其换热性能;

3.2可靠性

1)新材料的研究:高强度翅片材料的开发,翅片钎焊后具有良好的抗塌陷性,良好的导热性,给予管子阴极足够的保护以保障管子不穿孔,但同时不能过度保护阴极,造成翅片腐蚀严重降低换热性能和换热器的寿命;强度更高、抗腐蚀性更强的管料的开发,更高强度的管料意味着可以讲减薄材料的厚度,从而减轻换热器的重量,减低材料成本;

2)新管型的开发:包括集流管和扁管,开发不同的管型以满足制冷空调行业不同环境下的使用,该管型满足换热性能和可靠性要求,同时具有价格上的优势;

3.3统一的行业标准

统一的微通道换热器制造加工工艺,检验方法及标准对于促进微通道换热器生产与应用于制冷空调行业,提高产品的质量及降低生产商的风险具有非常重要的意义。

微通道换热器以其高效的传热性能,较强的抗腐蚀性,紧凑的结构及价格上的优势正逐步应用于商业、家用制冷空调行业。随着我国在钎焊领域的投入,统一的行业标准形成及蒸发器关键技术问题的解决,微通道换热器必将得到广泛的使用。