根据板式换热器模具的特点,全面分析了高速铣削过程,对高速铣削加工板式换热器模具从工艺方案拟定、NURBS插补和铣削路径优化方面进行了分析,描述了高速加工板式换热器模具的可实现性。对推进高速铣削技术在工业企业的深入应用以及发展我国制造业总体水平有着十分重要的意义。

高速铣削技术是一种新兴的先进制造技术,是新材料技术、计算机技术、控制技术和精密制造技术等多项新技术综合应用发展的结果,高速铣削技术是一个系统。自上个世纪90年代以来,随着高速数控机床技术和刀具技术的成熟,高速铣削工艺技术日益成为成功进行高速铣削的关键技术,最近几年来在难加工材料和复杂形状等方面的应用越来越广泛,板式换热器模具也是其中难加工形状之一。由于模具成形尺寸巨大,形状复杂,以及目前采用的常规速度数控铣削加工方法,表面质量要靠手工研磨来满足产品要求,所以加工周期很长。模具又是单件生产,因此采用高速铣削技术,缩短切削时间,提高表面质量和生产效率,具有十分重要的意义。高速铣削(High-SpeedMilling,HSM)是指在比常规铣削速度高出很多的速度下进行的铣削加工,因此,有时也称为超高速铣削(Ultra-HighSpeedMilling)。根据板式换热器模具的特点,全面分析了高速铣削过程。

2.板式换热器模具特点

板式换热器(PlateHeatExchangers,简称PHE)通常由许多相互接触的波形和凹凸形金属板组成,由于在换热过程中流体无旁路,能充分参与换热,板片波纹可使流体在较小流速下产生湍流,所以换热系数比较高,再加上它紧凑的结构,能够一机多用,因此广泛大量应用于许多领域[6]。

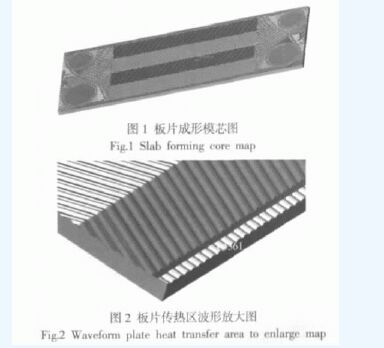

板式换热器模具是生产板片的重要工艺装备,是一种精度要求很高的模具,其质量取决于模芯的加工精度,模芯材料是42CrMo钢,经调质处理后的组织主要为回火索氏体。硬度为HBS220~260,抗拉强度бb1.08GPa,屈服强度бs0.93GPa,伸长率δ512%,冲击韧度αK0.78MJ/m2,收缩率ψ45%。如图1,图2所示。

它主要有以下特点:

(1)外形尺寸大:常用模具模芯的面积一般都在1m2以上,有的甚至达到1.5m2以上。

(2)触点尺寸小:由于板片传热和强度需要,触点常采用小尺寸,最小端宽度尺寸常在(2.5~6)mm之间。

(3)波形角度多变、相交:模芯的边缘部分,密封区,过渡区和传热区波形角度相异,在(25~45)之间变化,不同角度面互相贯穿。

(4)波形深度小:波纹深度不大,通常在3.5mm左右。

(5)尺寸精度要求高:模具要压制的是(0.6~0.8)mm厚的不锈钢板,压制后的板片波形深度和垫片槽极限偏差不超过±0.10mm,因此模具的尺寸精度一般控制在±0.03mm以内。

(6)表面质量要求高:板片要传递的介质具有腐蚀性,要求压制成形的板片具有很高的表面精度,不允许有深度0.05mm以上的凹坑、划伤和压痕,因此模芯的表面不能有明显加工痕迹。

3.高速铣削工艺方案拟定

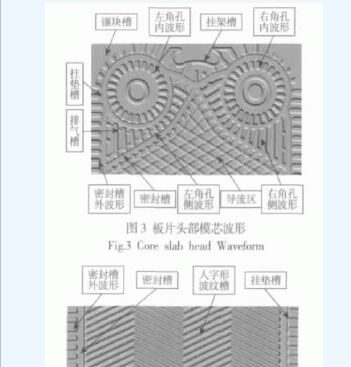

模芯成形部分几何形状采用NX3.0实体建模,草图全参控制,数控编程也采用NX3.0编制。根据板片头部和中部波形的不同特点,以及目前国内锻造工艺的现状,将板片头部和中部成形模芯分别装夹加工,针对各部分不同的波形特点分为不同的加工区域,设计不同的加工工艺,如图3,图4所示。将板片头部模芯分为密封槽、密封槽外波形区、角孔内、角孔侧波形区、导流区、排气槽和挂垫槽七大部分,挂架槽和镶块槽位于密封槽外波形区内,由于镶块槽槽深不同于其它波形,挂架槽属封闭型槽,所以单独设计该部分铣削操作。板片中部模芯分为密封槽、密封槽外波形区、人字形波纹槽和挂垫槽四大部分。

模芯成形部分深度在(3~7)mm之间,模芯外形尺寸在(200~550)mm×(400~1100)mm之间,宜立式高速加工中心进行加工。模芯材料42CrMo由于韧性大,断屑较困难,高温时强度高,切削时刀具易磨损,在高速铣削时选择复合TiAlN或AlTiN涂层刀具,加上新型抗塑变的基体,可显著改善刀具的耐磨性和高温性能。在冷却方面,应合适的冷却方式。42CrMo的硬度在HBS300以下,可选用压缩空气冷却和切削液冷却;TiCN涂层需选择合适的切削参数;TiAlN和AlTiN涂层不太适合用切削液冷却,应选用油雾冷却。高速铣削加工的模坯除上下大平面平面度和模坯厚度满足精加工要求外,其长宽尺寸和垂直度都存在较大误差,对刀点和程序零点选在模坯中心点,在最后加外形轮廓铣工步。

板片头部和中部模芯的铣削分为粗、半精和精加工。粗加工采用锥度铣刀加工时深度预留(0.1~0.2)mm,而采用圆柱立铣刀加工时侧面预留(0.1~0.2)mm,对于模具型腔的中深度平面,粗加工时深度加工到位,而侧面保留余量。粗加工时应尽量保持均匀的切削量,在腔内有材料处进刀时应采用斜坡、圆弧和螺旋进刀方式。半精加工使粗加工的余量均匀化。利用残量识别存储外形功能和仿真功能识别刀轨间残余加工量并加以去除。用大直径铣刀加工凹角后会留有很大余量,如图5所示,在粗加工后需换小刀进行清根处理。

精加工应达到板片成型的精度和表面质量要求,且高速铣削刀轨应流畅、平稳、无剧烈方向突变。精加工针对模具的小型腔表面和凸凹拐角及倒圆进行的,采用曲面分层铣削,根据陡峭度采用不同的层深步距实现高精度表面。

进退刀尽量选择在模芯上打开的区域。头部模芯密封槽,密封槽外波形,导流区大平面开粗,镶块槽的加工可选择毛坯外部入刀,然后水平分层进行铣削。在加工完外部入刀的区域后,部分封闭区域变为开放。而对于完全封闭型腔的加工选择斜坡入刀和螺旋式入刀方式,入刀轨迹采用圆弧形。斜坡进刀,能保证刀具渐进切入工件,切削力小,由于刀轨不光顺连续,易引起主轴振动,而采用螺旋入刀方式可解决此问题,能防止刀具与工件的刚性碰撞和干涉,应尽量选择螺旋入刀。为了保持刀具的负载恒定,步距Stepover按刀具直径的百分比取值。

4NURBS插补

DNC通过串行通信实现NC代码传输,传输速度在(110~38400)波特率之间,常用9600波特率。若按每段NC代码平均20个字符,DNC传输速度为每秒960个字符,则每秒只能传输48段NC代码,实际传输速度只能达到理论值的一半左右,若NC代码段定义的位移为0.25mm,DNC能满足的加工进给速度只能达到360mm/min,满足不了高速加工的要求,影响加工速度,使机床的性能难以充分发挥。在复杂形状零件的高速铣削加工中,如果采用直线段去逼近零件形状,为保证加工精度,每段NC代码定义的位移较小,所产生的NC代码会很大,三维零件的NC代码一般要比NURBS刀轨长(10~100)倍。由于数控系统的内存有限,往往要求在加工过程中分批将数控加工代码输入数控系统。直线插补加工时为降低直线端的速度冲击,数控系统的待加工轨迹监控功能在直线段不断进行减速,而NURBS插补刀轨在允许的加工方向变化范围内无须加减速,提高了加工速度。在高速加工时一般的CNC系统的NC代码块处理能力往往跟不上代码段高速加工速度,要么降低了加工速度,要么为保持高速牺牲精度,而一段NURBS插补刀轨位移往往包含(10~100)段线性刀轨的位移,降低了对CNC的NC代码块处理能力的要求,因而往往能满足高速加工[2]。

NURBS插补避免了以直代曲,提高了工件的加工精度,改善了编码质量。实现NURBS插补可通过机床数控系统将CAM生成的直线插补刀轨在给定的容差内处理成NURBS插补刀轨,也可由特殊的后处理进行。第二是通过CAM系统将CAD中由NURBS定义的几何模型转化为NURBS刀轨,不存在转换误差,精度更高。常用的模芯头部和中部下模数控加工工艺方案的简要描述单,如表1、表2所示。上模的工艺方案类似,只是不包括对密封槽底面的开粗工序,即工序号10。

5.铣削路径的优化处理

高速铣削模芯时,由于主轴转速和进给速度都很高,所以一定要避免刀具的突然停止和在拐角处突然转向,刀具启动前的加速和刀具停止前的减速都是至关重要的。在对多个波形进行加工时,不同区域间的刀轨应遵循最短距离原则,尤其是手动选择不同区域时应尽可能减少空行程时间。

优化铣削路径,在刀具轨迹的所有拐角处加上圆角,保证刀具轨迹的光顺。在对波纹凹槽和凸条外形加工时,在拐角处加圆角,如图6所示。

在相邻两行切削刀路间附加圆滑转接,在相邻两层切削刀路间附加圆滑转接,既可有效满足刀路平滑的要求,又符合采用螺旋下刀方式以减小切削阻力的要求。附加的圆弧使铣刀沿着切线方向切入、切出工件,可起到均衡切削负荷的作用。在切槽加工中,当铣刀采用螺旋下刀方式切入工件后,采用摆线切削方式使铣刀摆动前进,切开一道或两道通槽后,再采用直线走刀方式进行切削,而不是直接采用直线走刀切削通槽,这样可有效避免全刃径切削,使整个曲面切槽加工的走刀切削负荷更为均衡。在刀路转弯处也采用摆线接近并附加圆弧转角,使刀路更为平滑。对于密封槽内圆形波纹槽进行铣削时,采用摆线切削路径会增加铣刀的空行程,此时可采用螺线切削路径,也即螺旋驱动刀轨,目的是有效避免全刃径切削。

6.结论

高速铣削技术凭借其无可比拟的高生产效率、高加工精度、表面质量以及低成本,成为先进制造技术的一项全新的共性基础技术,是切削加工技术的发展方向,具有广阔的应用前景。本文根据板式换热器模具的特点,全面分析了高速铣削过程,对高速铣削加工板式换热器模具从工艺方案拟定、NURBS插补和铣削路径优化方面进行了分析,描述了高速加工板式换热器模具的可实现性。对推进高速铣削技术在工业企业的深入应用以及发展我国制造业总体水平有着十分重要的意义。