影响扰性薄管板的应力分布的因素主要有管板厚度、换热管的中心距、转角处的结构设计、管板转角半径、挠性薄管板高温侧及换热管热防护等。

对于挠性薄管板厚度的计算至今尚无统一的计算公式,其主要是影响管板强度的因素较多,除了压力、温度、设备直径等,还有两个决定性因素:

第一是管板上孔桥的大小。一般情况下,孔桥越大,管板厚度随之增加,反之则减小,这主要是换热管弹性支撑作用影响的结果;

第二是管程和壳程间温差的大小。二者是相互矛盾的。增加管板厚度,会降低孔桥处的应力,但管板转角处的应力却增大了。

随着换热管中心距增大,挠性薄管板各处的应力强度值均随之增大。这主要是随着换热管的管间距增大,周围不布管区域缩小,管束对管板的弹性支撑范围加大,相应的约束也增大,在温差载荷的作用下,使得管板整体受到的弯曲应力加大。

转角处的设计中,在管板与壳体连接转角处增加了一个挠性环或叉形结构,作用相当于设置了一个波形膨胀节,使得管板与壳体连接周边有较大的柔性,改善管板的受力情况,主要依据是应力分析结果表明,普通的挠性薄管板与壳体连接转角处的应力强度值最高。

近年来,我国石化炼油工业的工艺装置已 经越来越多地采用了复合板制螺旋折流板换热器。 应用复合板制螺旋折流板换热器能够解决垂直弓板 折流换热器因垂直弓形折流结构导致的壳程压力降 大,存在占换热面积约五分之二的三角死区、污垢 沉积严重、换热效率低、运行周期短等问题,且具 有较好的抗腐蚀性能。应用结果表明,壳程采用螺 旋折流板结构较采用垂直弓板折流结构确实具有减 少壳程流体压力降的优势,从而实现使用性能和经 济效益优化组合的目的。

我公司2008年承接并生产的某项目中的螺旋 折流板换热器,就是一台采用复合钢板制造的U 型管螺旋折流板换热器。该换热器筒体直径相对较 大,换热管长度较长,因此制造难度比较大。在制 造过程中应通过制定合理的工艺方案,采取正确的 工艺措施,才能保证该换热器制造的顺利进行。该 换热器结构如图1所示。

1 设备参数及技术要求

管程及壳程材料均为16MnR+405,管板采用锻 件0Cr18Ni10Ti III,接管及法兰采用16Mn II且堆 焊E309L+(E410-15)。该换热器要求按GB15 -1998《钢制压力容器》、GB151-1999《管壳式换热 器》及《压力容器安全技术监察规程》进行制造和验 收。主要设计参数见表1。主要的技术要求有:

(1)设备A、B类焊缝进行100%射线探伤 符合JB 4730—2005Ⅱ级合格;

(2)管箱要求焊后作消除应力热处理;

(3)壳程和管程分别以3·8/3·15MPa压力进 行水压试验。

2 制造

制造工艺方案必须满足探伤、热处理及水压试 验要求。该产品结构主要由壳体、管箱、管束等构 成,下面就这几部分的制造要点加以说明。

2·1 壳体的制造

由于管束长度较长,为保证管束顺利穿入壳体,必须严格保证壳体的圆度。壳体制造的难点是 A、B缝的焊接以及对圆度的控制。

2·1·1 复合钢板的基本要求

复合钢板16MnR +405应符合JB4733 -96 “不锈钢复合钢板和钢带”中的BI级。复合钢板 需经热处理整平、切边、超声波探伤、酸洗钝化 (或抛光)后交货。钢板进厂后按JB4733和GB/ T8165-1997标准附录进行100%超声波探伤及外 观质量检查,合格后方可投入使用。

2·1·2 下料

壳体内径为1100 mm,厚度为12+3 mm。为 了便于控制壳体的圆度,下料时按筒体中径计算, 即L=1115π=3503 mm。按排版图和展开尺寸下 料,剪切要求切口平直,气割要求切口光洁,去熔 渣。所有筒节只允许有一道纵缝,检查落料对角线 允差,其偏差≯1·5 mm,为控制筒体圆度做好前 期准备。

2·1·3 压头、滚圆

由于复合板材对于焊缝的对口错边量要求较 严,为保证卷板后的对口错边量及最终成型质量, 采用压头胎对钢板边缘进行预弯。预弯后进行滚 圆,滚圆时为保证复层板面不受到损伤,应垫以薄 胶皮或表面涂白垩粉。滚圆过程中采用样板随时对 其圆度进行检查。

2·1·4 焊接

复合板的焊接与一般材料不同,要求复层焊缝 的化学成分与复材的化学成分基本一致,具有和复 材相当的耐腐蚀性能及其他的特殊性能。首先是要 有合理的焊接坡口,其次是选用合适的焊接材料和 焊接工艺规范,尽可能降低焊缝熔合比。

壳体的A、B类焊缝采用双面手工焊,其焊接 坡口如图2所示。此种坡口使过渡层比较突出,熔 合比小,更有利于保证复层的化学成分。

复合板的复层厚度为3 mm,必须严格控制焊 缝对口错边量b≤1mm,棱角度E≤3·5mm,才能 更好地保证焊接质量。焊接顺序为基材→过渡层→ 复材。焊接时应注意以下几个问题:

(1)焊前应采用机械方法及有机溶剂(如丙 酮、酒精、香蕉水等)清除焊丝表面和焊接坡口两侧 至少各20 mm范围内的油污、锈迹、金属屑、氧 化膜及其他污物,以防止产生气孔等焊接缺陷。

(2)焊接基材时,焊缝表面应距复合界面1~ 2 mm,其焊缝不得触及和熔化复材。

(3)焊接过渡层时,要在保证熔合良好的前 提下,尽量减少基材金属的熔化量,即降低熔合 比。为此,应采用较小直径的焊条或焊丝及较小的 焊接线能量。过渡层的厚度应不小于2mm。过渡层 与复层焊接层间温度不大于60℃。

(4)焊接复材时,采用较小直径的焊条及较 小的焊接线能量。复材焊缝表面,应尽可能与复材 表面保持平整、光洁。焊接完毕后,将焊缝磨平, 复层焊缝厚度不小于3 mm。

焊接材料的选用如表2所示,焊接规范参数如表3所示。

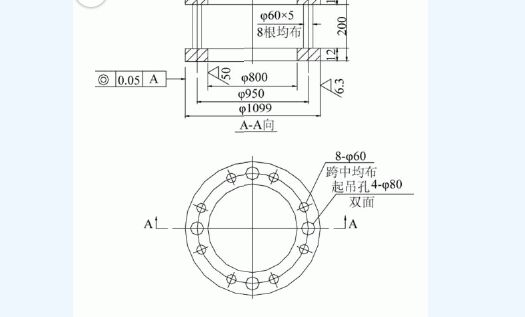

2·1·5 利用“塞规”控制圆度 筒节校圆后,应磨平焊缝内表面,而后将筒节 立置,用工装“塞规”穿过筒节,检验筒节的圆 度,以塞规顺利通过为准,否则重新校圆。筒节间 组焊后也需用“塞规”检验,以保证管束顺利装 配。“塞规”如图3所示。塞规的外径应根据筒体 内径来定,本设备内径为1100 mm,所以“塞规”外径定为1099+0·5mm。

2·1·6 无损检测

对基层进行100%射线探伤,要求按JB 4730—2005标准的II级合格;对基层表面进行 100%磁粉探伤,要求按JB 4730—2005标准的I级 合格;对过渡层及复层逐层进行100%渗透探伤, 要求按JB 4730—2005标准的Ⅰ级合格。

2·1·7 筒节组对

将两筒节立置进行组对,在环缝处采用槽形框架分别与两筒节点焊,如图4所示, N个槽形框架均布,用斜铁来调整对口错边量。用塞规检查圆度,以塞规顺利通过为准。按上述方法依次组对筒体各筒节,组对过程筒体应立置。筒节的焊接、校圆及无损检测同上。

2·2 管束的制造

2·2·1 折流板

螺旋折流板管壳式换热器的每块投影为360°/x 的扇形折流板和壳程轴线呈一定角度首尾相接依次摆放,相邻两块折流板的直边在顶部交错对接排列,两块相邻折流板间形成一三角形空间(见图 5),所以每块折流板的管孔实际上与折流板平面 不是垂直的,而是具有一定夹角。对于这种管孔, 一般的钻床无法对其进行钻孔。基于这种情况,我们制作了一个工装胎具(见图6),胎具放置折流板的平面与设备中折流板的放置角度是一致的,钻头垂直下钻,它的方向实际上是换热管的方向,这样一来,折流板的钻孔问题就解决了。

折流板的加工、质量控制工序如下:按图纸尺 寸放样划下料尺寸线→板材调平→将各折流板叠压 一起,找正压紧→沿周边点焊→按图用数控钻床排 序、划窝、钻孔→用螺栓将折流板紧固成一体→车 外圆至尺寸→铣滑道槽、残液槽缺口→做顺序标记 →孔口倒角、去刺→除油污。

2·2·2 管板

管板直径较大,厚度相对较薄,所以必须采用 合理的制造工艺。锻坯锻造成形后,按图车外形至 尺寸,然后用数控机床钻孔,按图纸要求由微机编 制好钻孔程序且通过严格检查管孔排列、管桥宽 度、钻孔表面粗糙度和精度符合图纸要求后继续钻 通孔。采用数控钻加工的管板孔距及孔位均达到图 纸要求。

2·2·3 U型管的制作

U型管制作质量将影响管束的穿管是否顺利。 制作U型管主要解决三个问题。

(1)弯管模的选择,对U型弯管后回弹量采用下列公式计算:

在计算时,要加上一定的下修正值,约为2% ~4%。R越小,修正值越小,以保证弯管顺利。

(2)弯管后要保证直管段平行,在实际弯管 时可以将弯管角度控制在180°左右,这样回弹后 可保证直管平行。

(3) U型管中R最小为43 mm,采用管内加 压、带压弯管的方法,弯管后产生的圆度小于2 mm,很好地解决了弯管的困难。

2·2·4 管束的组装

(1)将管板夹持在组装胎具上,找正固定, 装拉杆、折流板、定距管等。

此道工序最关键的是定距管的安装。由于折流 板螺旋放置,同层间的定距管长度各不相同,必须 严格按照图纸所给的定距管的方位及长度进行装 配,方可使折流板形成螺旋。

(2)按图穿U型换热管。

(3)换热管端找齐,用砂轮将管头磨齐平, 点焊后保持管子伸出量为1·5+0·5 mm。

(4)施焊管头,必须及时清除管板坡口及管 端待焊部位铁锈、油污,并保持清洁。将管子逐根 点焊,焊点不得少于2点。施焊管口,焊接采用中 心辐射焊,以防止管板的焊接变形。

2·3 管箱的制造

管箱筒节的制造与前面所讲的壳程筒体的制造 相同。管箱筒节与预留密封面的法兰组对,再与封 头组对后焊接,经探伤合格后组对接管与隔板,全 部焊接完成后进行消除应力热处理,然后精车管箱 法兰密封面。

2·4 总装和水压试验

(1)在该设备总装过程中,由于管束的长度 较长,所以管束的组装是关键所在。在组装时,吊 车吊起管束往壳体里装,管束易发生弯曲变形。为 解决这一难题,采用一套专用吊装工具,同时由卷 扬机牵制,配合其它辅助工装,将管束慢慢装入壳 体内部。

(2)安装试压工装。对壳程进行水压试验, 试验压力为3·8MPa。

(3)组装管箱,对管程进行水压试验,试验 压力为3·15MPa。如在试压过程中有渗漏,需补 焊后重新试压。

(4)试压全部合格后放净水,吹干容器内部。从水压试验现场来看,设备水压试验情况良好。图7为管束组装成形后的照片。

复合板制螺旋折流板换热器结构新颖、材料特殊、制造难度大、技术要求高。在制造过程中,由于采取了合理的制造工艺,并严格控制每道工序的施工,解决了该设备的制造难点。该设备的制造按标准及图纸的技术要求进行,并接受《压力容器安全技术监察规程》的监督。该设备各项检验项目检查结果均满足设计要求,且接受劳动局锅炉压力容器检验部门和第三方监督检验,达到验收合格。